工艺说明:

金属材料具有比硅材料好得多的断裂韧性以及导电、导热性能,随着微机电系统研究的深入和应用领域的拓宽,需要使用更多金属材料作为MEMS的微执行元件、微传感元件或结构材料,因此有必要开发金属基表面微加工工艺。

一、 设备情况

溅射机:

-

德国Laybold-Heraus公司 Z-550

-

可进行直流、交流溅射,靶材有Cu、Cr、Fe-Ni、Ti、Au等;

-

本底真空:2*10-6 mbar;射频最大功率:2.5 kW;直流最大功率:1 kW;

-

沉积速率:20-60nm/分钟;

-

容量:3英寸硅片13片

甩胶台:

-

德国Karl Suss公司RC8;

-

可进行厚光刻胶的制备,具有程控功能;

-

可用最大工作尺寸:3"; 最大转速: 5000rpm;

-

时间范围: 0-999s。

双面光刻机:

-

德国Karl Suss公司 MA6/BA6;

-

可进行正面和反面对准曝光;

-

最小线宽:2μm;

-

对准精度:1μm。

微结构模具电铸系统:

-

自制

-

可实现铜和镍的电铸;

-

镀速: 0.02-0.05mm/hr;

-

流量: 0.5-2l/ min;

-

搅拌速率: 20-100次/min;

-

电铸温度: RT-70℃;

-

温度控制精度:0.10℃。

反应离子刻蚀机:

-

法国Alcatel 公司Nextral 100

-

可实现硅、氧化硅、PMMA、玻璃等材料的刻蚀,用于Parylene 刻蚀;

-

刻蚀速率:50nm/min;

-

可选用SF6、CHF3、O2等作为刻蚀气体。

测量显微镜:

-

日本OLYMPUS公司 STM-MJS2;

-

可进行微结构形貌观察和三维长度测试;

-

测量精度: 1μm。

表面轮廓仪:

-

美国Veeco公司 Dektak 6M;

-

可进行微结构表面轮廓和结构厚度的测试;

-

垂直测量距离:1 mm;

-

精度:0.1 nm/6.5μm, 1 nm/65μm, 16nm/1mm;

-

扫描长度:50μm-30mm。

扫描电镜:

-

德国ZEISS ULTRA55;

-

可进行微结构形貌观察;

-

最大加速电压:30kV;

-

最大放大倍数:100万倍;

-

分辨率:1nm;

-

附带能谱仪、In-Lens二次电子探测器、In-Column能量选择背散射电子探测器(EsB)、角度选择背散射电子探测器(AsB)、E-T二次电子探测器、影像处理和系统控制。

二、工艺流程

1. 基片预处理:

先用纳米碳酸钙擦拭基片,用去离子水清洗干净后,再依次在强酸强氧化剂和强碱强氧化剂中超声清洗15分钟, 最用去离子水清洗后烘干。

2. 溅射种子层

以Cr/Cu种子层为例,种子层溅射的主要技术指标为:功率600W,高纯氩气流量为4.5sccm,本底真空3×10-6mbar,工作气压为5×10-3mbar,Cr和Cu相应的溅射时间分别为1分钟和5分钟。

3. 甩胶、烘胶

甩胶:

把光刻胶滴到基片上,在一定转速下甩胶数十秒,胶层厚度由甩胶机的转速控制。光刻胶可为正胶或负胶,正胶为Hoechst公司生产的AZ4000系列,负胶为SU-8 2100。

烘胶:

光刻胶的烘焙一般包括两个方面,前烘和后烘。前烘是在恒温烘箱中进行的,前烘可以使胶层干燥增加其附着性和耐磨性,并可防止显影时产生浮胶等问题。前烘时间和温度随着光刻胶的种类及厚度的不同而有所差别。以厚30um正胶的前烘为例,从室温升温到60℃大约需要10 分钟。温度在60℃维持30 分钟,然后继续升温至95℃维持2 小时,然后关掉烘箱电源,短时间开启烘箱门一条细缝,使之整体略有降温,然后关闭烘箱门随炉冷却,一般过夜隔12小时以后曝光;以厚500um负胶的前烘为例,由室温升至65°C大约需要25分钟,再在65°恒温30分钟,然后由65°C升至85°C,大约需要40分钟, 在85°C恒温150分钟,最后由85°C升至95°C,大约需要30分钟,在95°C恒温150分钟。后烘主要是指光刻胶在显影后在烘箱中进行烘焙坚膜,从而使光刻胶中的溶剂充分挥发。后烘通常是可以选择的,一般的后续工艺不需要专门的后烘步骤。但是如果后续需要将光刻胶作为刻蚀掩膜,那么后烘是必不可少的。

4. 曝光

不同厚度和种类的光刻胶采用不同的光强度和曝光时间。控制曝光量是曝光步骤的关键,对于厚30 微米正胶,一般控制在3000-3200mJ/cm2之间;对于厚500微米负胶,光强12MJ/cm2。随着光刻胶厚度变化,可以按比例增减。必须采用接触式曝光以保证线宽控制能力。使用高压汞灯光源,光束波长为405nm。

5. 显影

对于正胶,采用Az400K 专用显影液;对于负胶,采用SU-8 developer 1254专用显影液。显影都在恒温下浸入式持续搅拌,根据基片表面情况与胶厚的不同,采用不同的显影时间,一般地,曝光时间较短的图形,显影时间可以适当加长。正胶的显影过程包括初显和精显,两者的时间比大致为4:1。负胶的显影过程相对较复杂,以厚500微米负胶为例,显影分为以下几个步骤:先在显影液中浸泡5分钟,然后用兆声机50W兆声5分钟,兆声停止后浸泡10分钟,再进行第二次兆声5分钟(50W),最后再浸泡5分钟后显影结束。显影过程中,注意保持显影液温度稳定,搅拌应充分,但是不可过于激烈,以免脆弱结构损伤。较轻度的兆声波搅拌效果更佳。

6. 电镀

相比于溅射,电镀具有沉积速度快,成本低等优点。在微加工中应用的电镀金属种类主要包括镍和铜等。电镀镍采用氨基磺酸盐镀镍,这种镀镍方法沉积速度快,镀层应力低,电镀液成份如表1-1所示。

表1-1 电镀镍所用的电解液及工艺条件

|

电镀溶液成份

|

含量

|

|

氨基磺酸镍Ni [NH2SO3]2

|

500 g/L

|

|

硼酸 (H3BO3)

|

25 g/L

|

|

氯化镍 (NiCl2·6H2O)

|

5g/L

|

|

PH

|

4.0

|

|

温度

|

40~45 °C

|

|

阴极电流密度

|

1~2 A/dm-2

|

酸性电镀铜技术已经非常成熟,沉积速度也较快,对厚牺牲层工艺比较适合,同时也可以保证表面较为平整。表1-2为电镀Cu溶液配方及工艺条件。

表1-2 铜电镀液配方及工艺条件

|

镀液组成及工艺条件 含量

|

|

CuSO4·5H2O 70g·L-1

H2SO4 200g·L-1

Cl-1 50mg·L-1

ST-2000 MST 10ml·L-1

ST-2000 BST 5 ml·L-1

|

|

ST-2000 CST 0.3 ml·L-1

|

|

阴极电流密度 1~2A·dm-2

搅拌 需要

|

7.种子层刻蚀

Cr/Cu种子层主要起到在后续工序工艺电镀的导电的作用,其中Cr与衬底有良好的结合力,Cu有优良的导电性。在器件制备完成以后,一般要去除种子层。种子层刻蚀有干法刻蚀和湿法刻蚀两种工艺。干法刻蚀具有较高的方向性,能够提供很好的刻蚀精度,但是成本昂贵,耗时长。湿法刻蚀具有设备简单,对下层材料选择性好等优点。

a. 干法刻蚀

当器件的线宽很小,存在很多精细结构时,采用湿法刻蚀可能会破坏电镀微结构或者甚至无法彻底清除细微结构之间的种子层。这种情况下,有必要采用干法刻蚀种子层。Cr/Cu种子层的刻蚀工艺条件如表1-3所示。

表1-3 干法刻蚀Cr/Cu的工艺参数

|

本底真空

|

1.4´10-6mbar

|

|

A r流量

|

70sccm

|

|

溅射功率

|

500W

|

|

刻蚀时间

|

9分钟

|

b. 湿法刻蚀

如果图形结构较大,没有特殊要求时,主要采用湿法刻蚀去除种子层。表1-4和表1-5分别给出了刻蚀Cr和Cu的溶液配比及工艺条件:

表1-4 去铜液配比及工艺条件

|

成分

|

配比

|

|

氨水(NH3·H2O)

|

30ml

|

|

双氧水(H2O2)

|

10ml

|

|

H2O

|

120ml

|

|

温度

|

室温

|

|

时间

|

1分钟

|

表1-5 去铬液配比及工艺条件

|

成分

|

配比

|

|

铁氰化钾(K3Fe(CN)6)

|

3g

|

|

氢氧化钠(NaOH)

|

1g

|

|

H2O

|

100ml

|

|

温度

|

室温

|

|

时间

|

5分钟

|

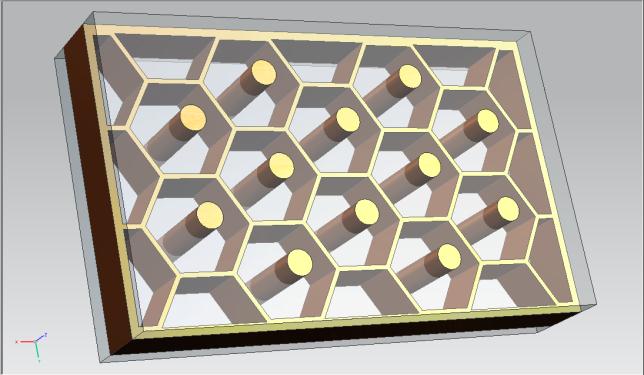

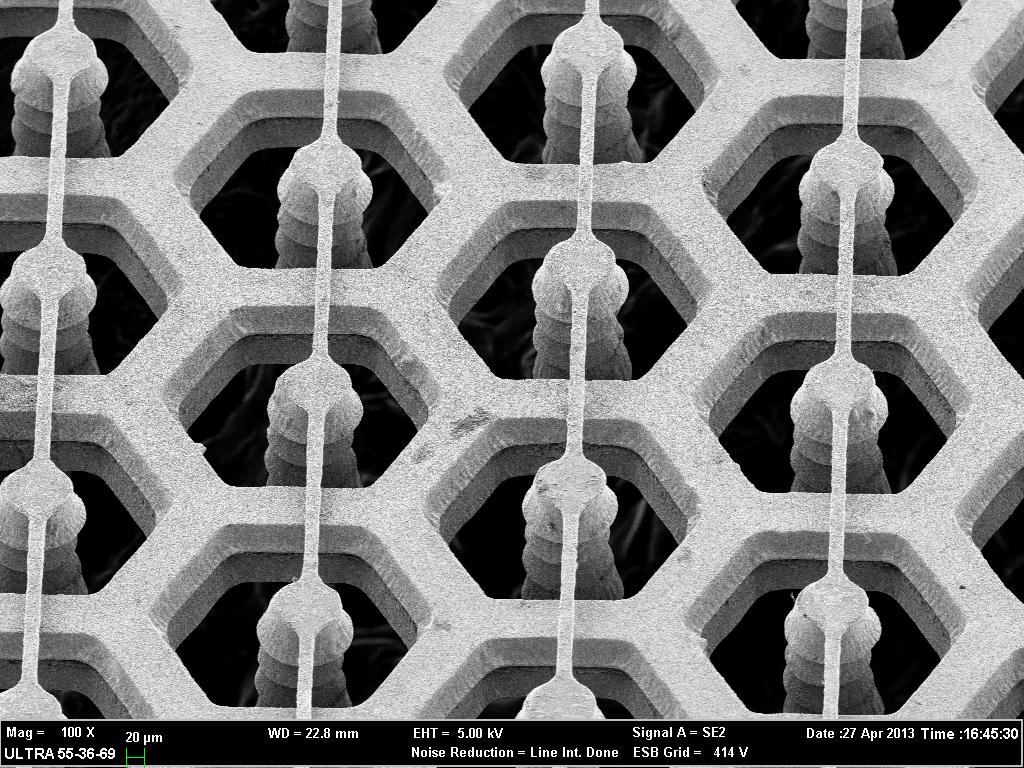

上述各单元工艺是在金属基表面进行微加工的通用工艺,对于不同的材料和器件,可进行适当的选择。下面以在Cr/Cu金属表面制备三维六边形铜的微结构为例,介绍制备工艺流程,并展示最终的实物形貌(图2)。

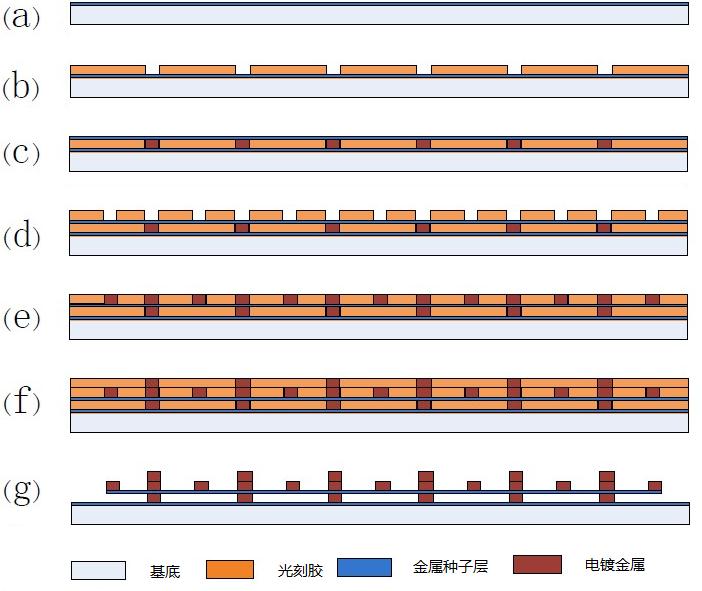

图1为在Cr/Cu金属表面制备三维六边形铜的微结构的工艺流程图,其中每个六边形中心位置都有一个小圆柱体。

图1. 金属基表面微加工工艺流程图

-

(a) 在洁净基底上溅射Cr/Cu种子层;

-

(b) 甩50um光刻胶、光刻、显影;

-

(c) 在酸性镀铜液中,电流密度10mA/cm2,电镀50um铜柱子,并溅射第二层Cr/Cu种子层;

-

(d) 甩100um光刻胶、光刻、显影;

-

(e) 在酸性镀铜液中电镀铜柱子以及六边形金属铜结构;

-

(f) 甩50um光刻胶,光刻、显影、电镀50um铜柱子;

-

(g) 去除光刻胶,湿法刻蚀多余的种子层,得到悬空的铜柱子和金属铜六边形结构。

图2为三维六边形铜的微结构图,其中左边为设计图,右边为微加工工艺制备的实物图形貌。

图2 三维六边形铜的微结构图片